aktuelle

Projekte

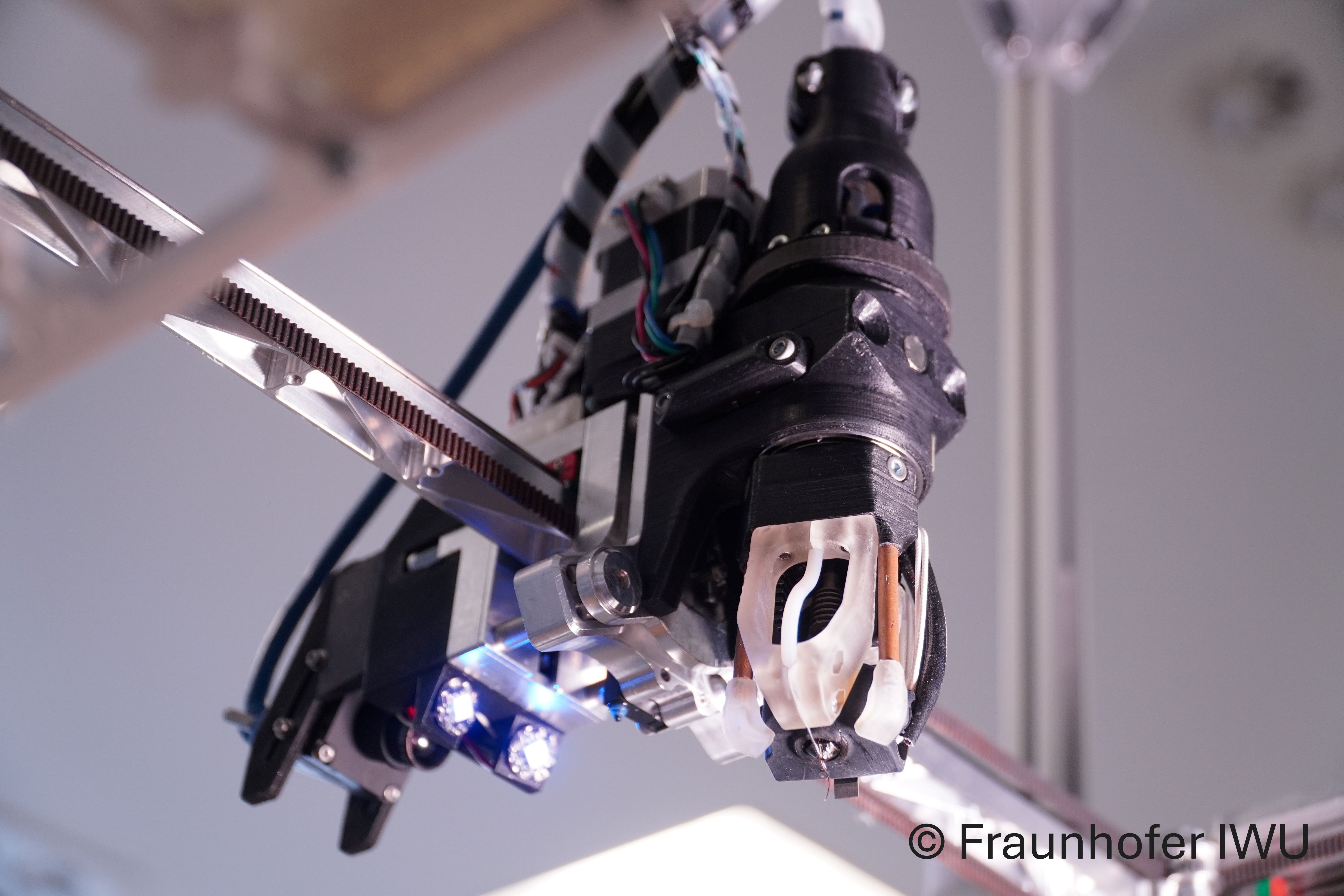

Im Projekt entsteht ein modularer Roboterarm mit elf pneumatisch versteifbaren Segmenten und einer besonders ressourceneffizienten Kinematik aus nur vier Seilzügen. Durch das Zusammenspiel aus lokal schaltbarer Steifigkeit und Seilzugantrieb können komplexe Bewegungen mit einer sehr geringen Anzahl an Aktoren realisiert werden. Um diese Synchronisierung zu ermöglichen, soll ein bereits existierender 11-segmentiger Roboterarm mit Seilzügen, Magnetventilen und Servomotoren ausgestattet und ein spezielles Steuerungskonzept entwickelt werden, um so einen voll funktionsfähigen Aufbau zu schaffen, der die Technologie im gesteuerten Betrieb demonstriert. Ziel des Vorhabens ist es, das Potenzial von Roboterstrukturen mit schaltbarer Steifigkeit sichtbar zu machen, welche u.a. für Arbeiten in schwer zugänglichen oder sicherheitskritischen Bereiche eingesetzt werden können– etwa im Bauwesen, in Turbinen und Teilchenbeschleunigern oder in der Höhlenforschung.

Der steigende Rücklauf von Traktionsbatterien aus der Elektromobilität stellt die Entsorgungswirtschaft vor neue Herausforderungen. Bisher dominieren oft schredderbasierte Recyclingverfahren, bei denen wertvolle Zellen/Komponenten verloren gehen. Das Projekt adressiert dies mit einem technologieoffenen Ansatz zur automatisierten und sicheren Wiederverwertung von Fahrzeugbatterien. Ziel ist es, Demontageprozesse digital abzubilden und mit einer fundierten elektrochemischen Bewertung einzelner Zellen zu verknüpfen. Bereits vor der physischen Demontage können Risiken, Wirtschaftlichkeit und Wiederverwendungspotenziale beurteilt werden. Im Fokus stehen virtuelle Prozesse, ein interaktiver 3D-Showroom zur Demonstration sowie Prüfstrategien zur Zellzustandsbewertung. Es entsteht eine Entscheidungsgrundlage für Recycling-, Refurbishment- und Second-Life-Anwendungen. Das Vorhaben richtet sich an Unternehmen aus dem Mobilitäts-, Recycling- und Energiesektor und schafft eine Basis für Folgeprojekte, industrielle Kooperationen und den Transfer innovativer Demontage-/Bewertungskonzepte.

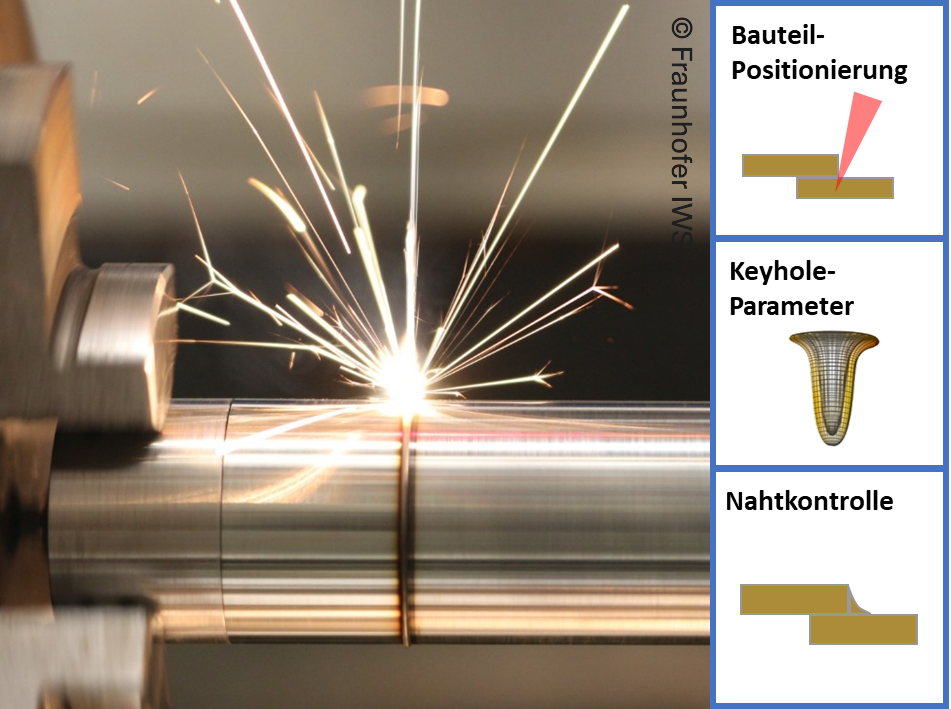

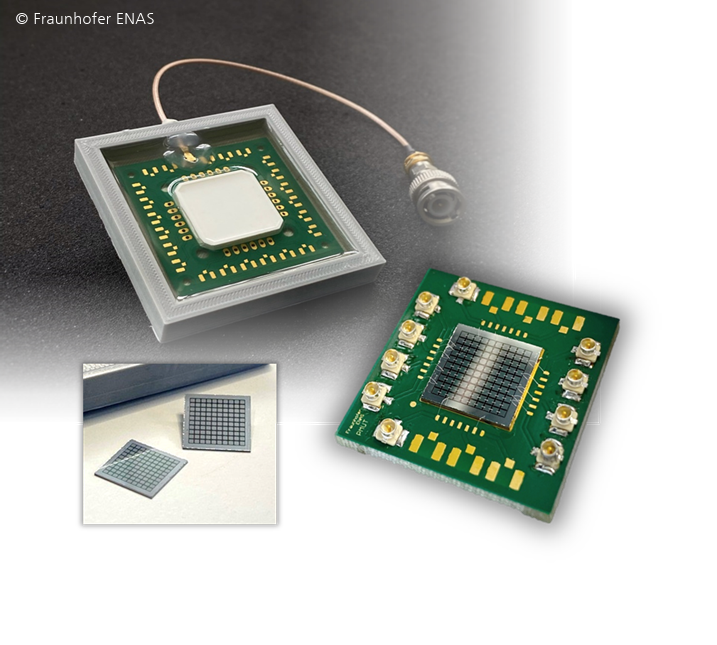

Die optische Kohärenztomografie (OCT) ist ein etabliertes Verfahren zur berührungslosen, hochauflösenden 3D-Erfassung und wird zunehmend auch für industrielle Prozesse wie das Laserstrahlschweißen genutzt. Für eine aussagekräftige Inline-Überwachung sind mehrere Informationen gleichzeitig relevant, etwa Bauteilposition, Nahtqualität und Einschweißtiefe. Am Fraunhofer IWS stehen erprobte OCT-Sensorsysteme sowie industrielle Laserstrahlschweißprozesse zur Verfügung. Neue Hochgeschwindigkeits-OCT-Systeme ermöglichen deutlich höhere Datenraten, stellen jedoch erhöhte Anforderungen an die Strahlführung. Ziel des Vorhabens ist es, diese Systeme mit kompakten MEMS-Mikrospiegeln des Fraunhofer ENAS zu kombinieren, um eine flexible 2D- und 3D-Prozessüberwachung zu realisieren. In einer Machbarkeitsstudie wird ein bestehender Demonstrator erweitert und unter praxisnahen Bedingungen erprobt. Damit wird eine Grundlage für den Transfer moderner Sensortechnologie in industrielle Anwendungen geschaffen.

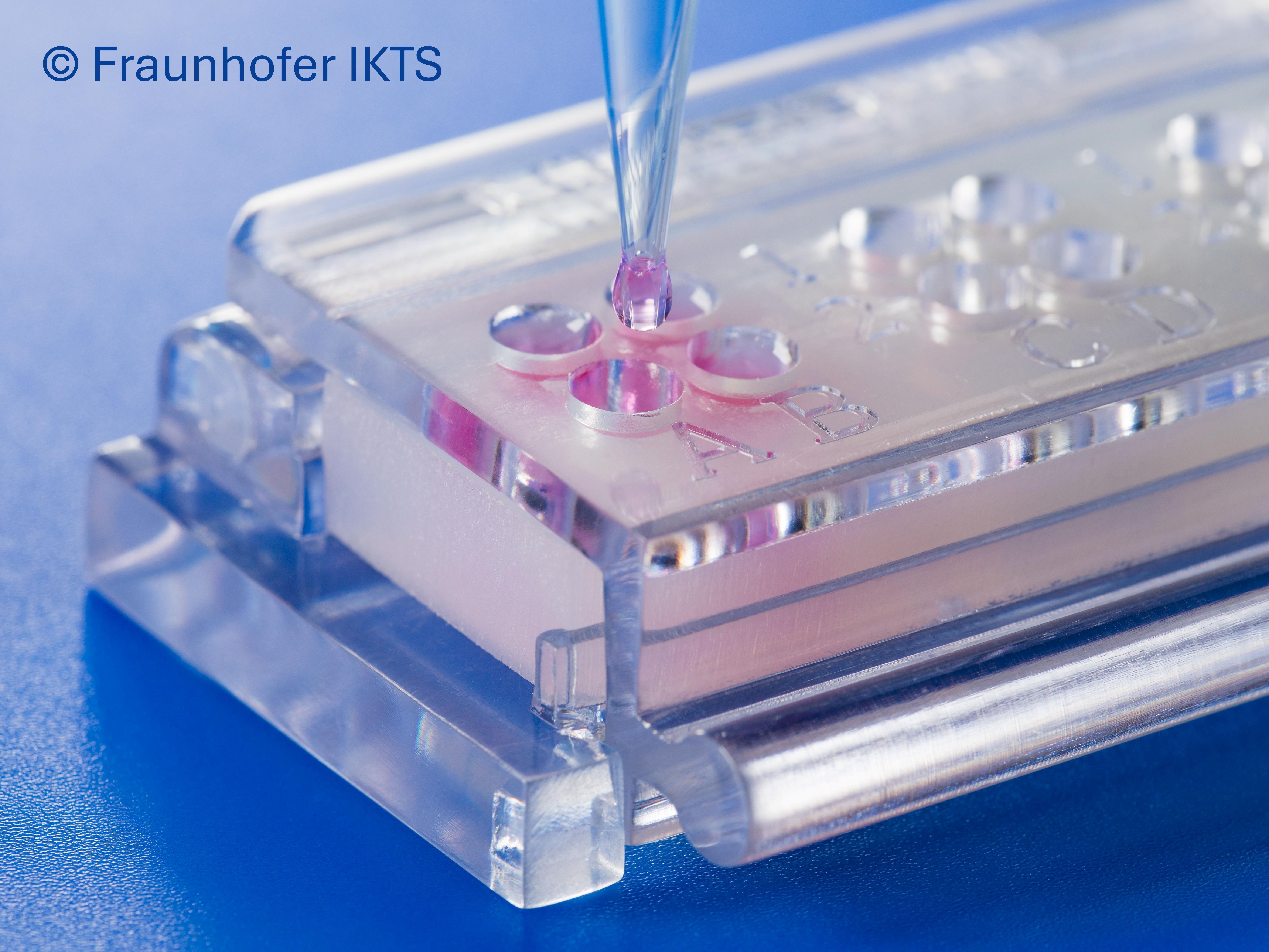

In diesem Vorhaben wird das patentierte und validierte In-vitro-Testsystem „ClicKit-Well“ erstmals für den Einsatz in Laboren der Sicherheitsstufe 3 (S3) erschlossen. Das System ermöglicht eine standardisierte und quantitative Prüfung von Materialoberflächen und wird erfolgreich in Laboren der Sicherheitsstufe 2 eingesetzt. In Kooperation mit dem Institut Pasteur Lille wird untersucht, ob das Testsystem den besonderen Anforderungen hochregulierter, infektiologischen S3-Testumgebungen gerecht wird – hinsichtlich Dichtigkeit, Handhabung und Robustheit. Mit dem erfolgreichen Proof-of-Concept wird der Transfer des Testsystems in ein neues Anwendungsfeld ermöglicht. Dies eröffnet neue Einsatzmöglichkeiten für mikrobiologische Materialprüfungen, bspw. zur Untersuchung von Kunststoffen oder Oberflächen im Kontakt mit Krankheitserregern. Die gewonnenen Ergebnisse tragen zur methodischen Weiterentwicklung/Standardisierung vergleichbarer In-vitro-Testverfahren bei und unterstützen Prüflabore, Forschungseinrichtungen sowie Unternehmen dabei, Materialien unter S3-Bedingungen verlässlich zu untersuchen.

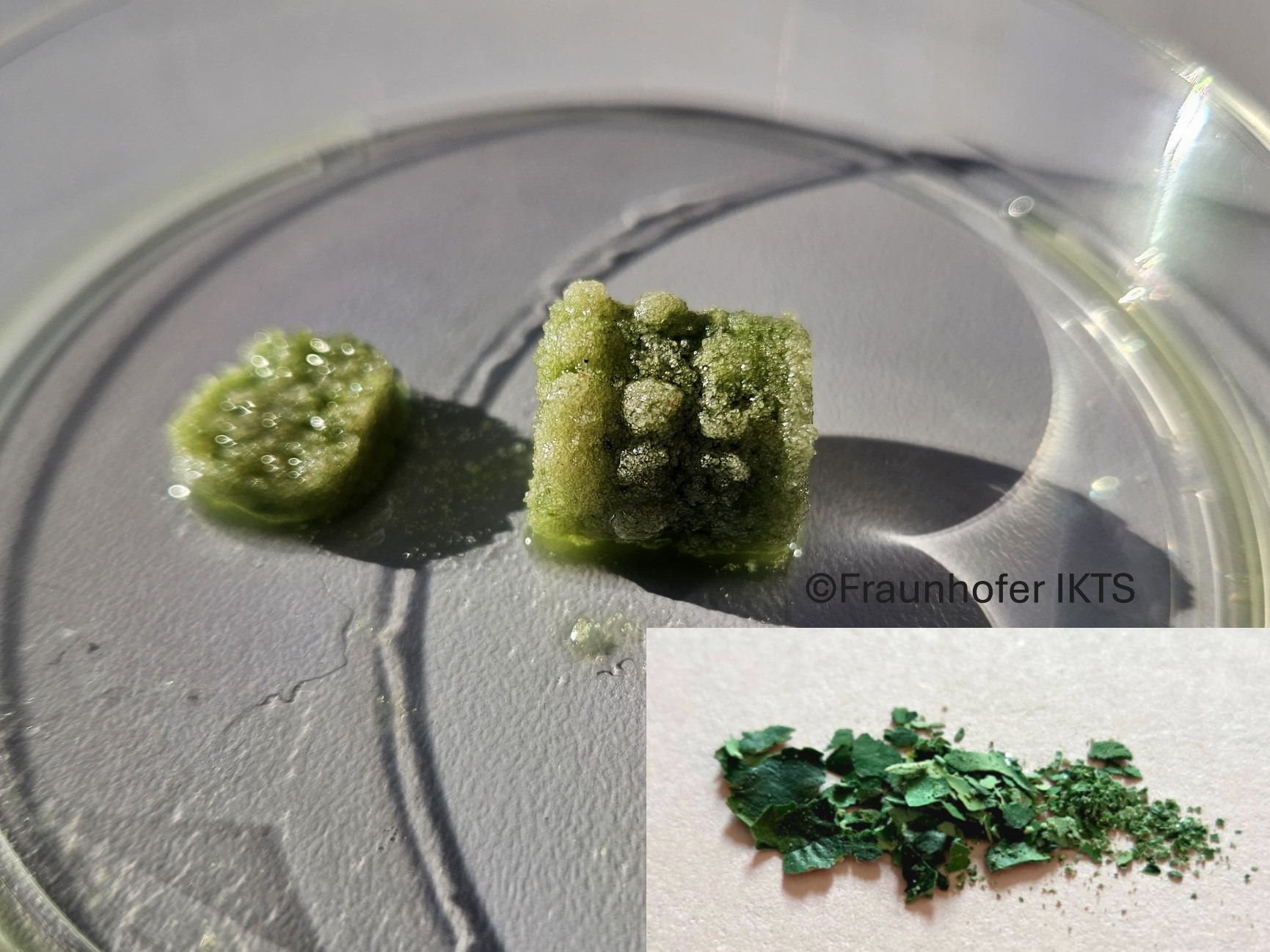

Bei BiogenicMatter (BioM) nutzen wir Bakterien, die Kohlendioxid aus der Umwelt oder aus industriellen Prozessen entziehen und über mikrobielle Prozesse in CaCO3 (Kalkstein) umwandeln. Dieser biogene Kalkstein kann dann mit Füllstoffen wie Sand, Betonschutt oder nachwachsenden Rohstoffen kombiniert werden, sodass potenziell Anwendungen im Bauwesen adressiert werden können. BioMGoesDemo unterstützt diese Fraunhofer Ausgründungsinitiative mit der Bereitstellung von Mitteln, um einen geplanten Demonstrator aufzubauen, der die Machbarkeit von Produkt und Verfahren demonstriert. Auf Basis gewonnener Daten, wie bspw. der CO2-Fixierungsrate, soll ausblickend abgeschätzt werden, wieviel CO2 fixiert und als CaCO3 in weiteren Aufskalierungen von Pilot- bis industriellem Maßstab gespeichert werden kann. Verwertungspfade öffnen sich für den Bausektor (Naturmörtel/-putze), Füllmaterialien für Kunststoffe, Düngemittel sowie CO2-Nutzung als CCU und Kreislaufwirtschaft im Allgemeinen.

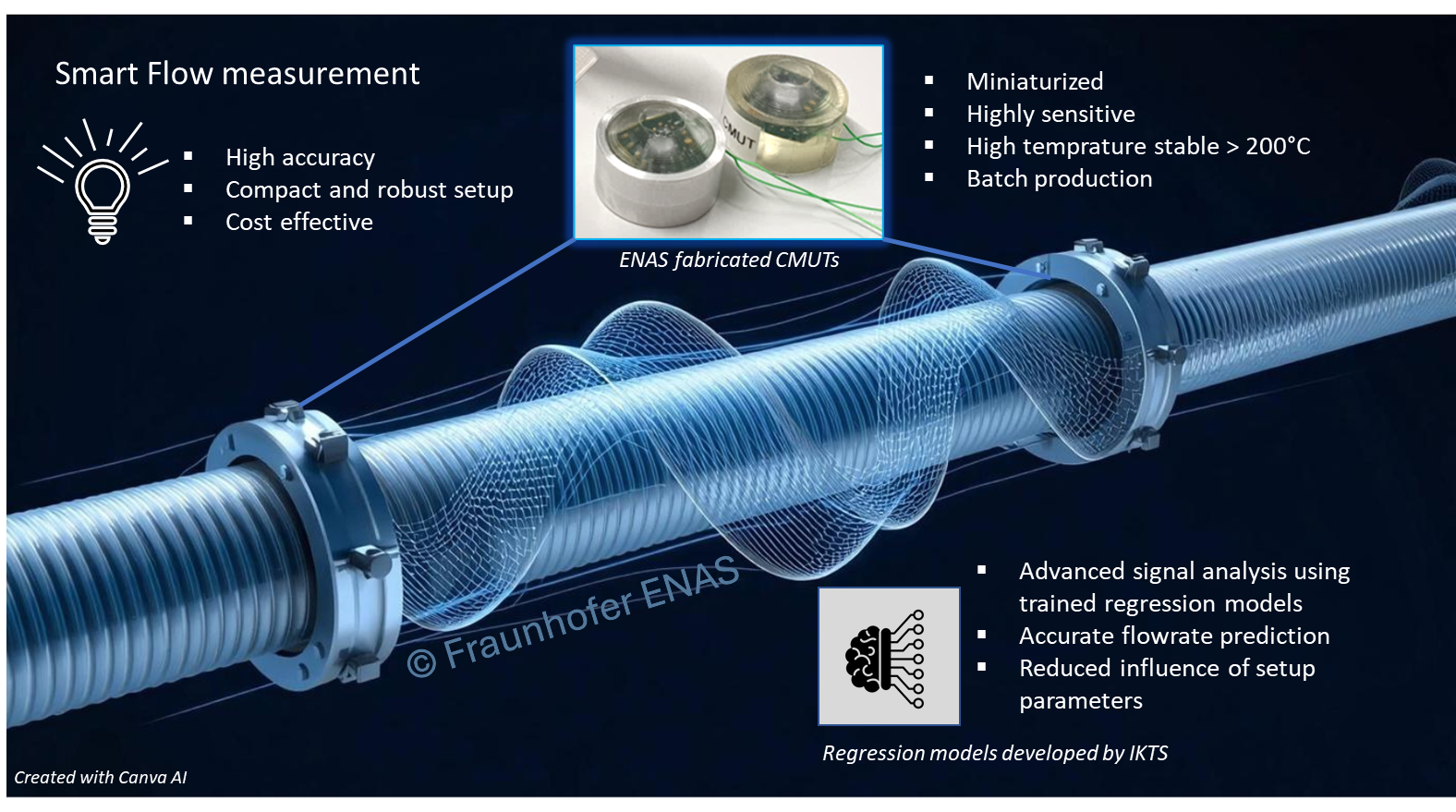

Ziel des Projekts ist die Entwicklung eines Demonstrators zur Messung geringer Durchflussmengen mithilfe kapazitiver mikromechanischer Ultraschallwandler (CMUTs) und ML-basierter Signalanalyse, um eine verbesserte Messgenauigkeit zu erreichen. Anwendungsfelder sind z.B. Petrochemie, Getränkeindustrie und Pharmazeutik. Bestehende Lösungen sind häufig sperrig, nur begrenzt bei hohen Temperaturen einsetzbar und unzureichend in der Erkennung geringer Schwankungen bei niedrigen Durchflussraten. Um diese Herausforderungen zu bewältigen, nutzt das System miniaturisierte, hochempfindliche und kostengünstige CMUTs vom Fraunhofer ENAS, die bei bis zu 200 °C betrieben werden können. ML-Algorithmen des Fraunhofer IKTS werden eingesetzt, um verborgene Informationen direkt aus den CMUT-Signalen zu extrahieren - dadurch wird der Einfluss von Systemparametern minimiert.

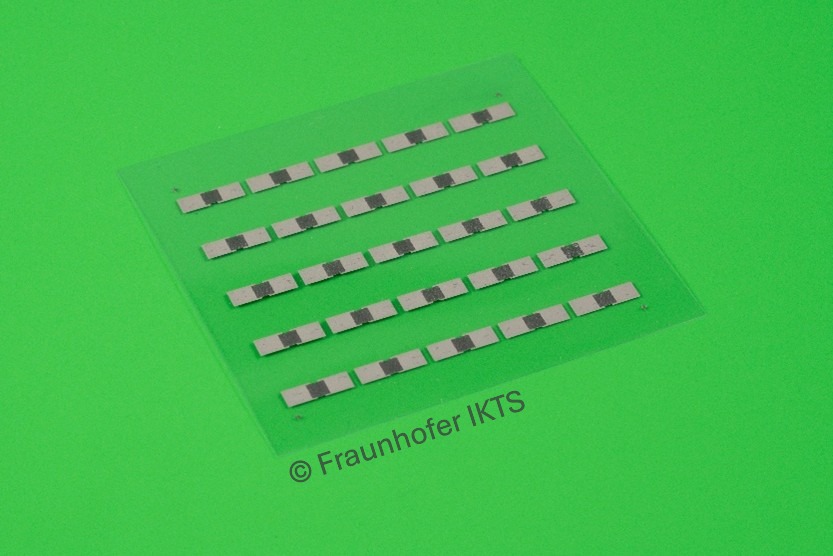

Magnetfeldsensoren ermöglichen die berührungslose Erfassung der Position beweglicher Maschinenteile (Encoder). Aktuelle Magnetfeldsensoren werden als SMD-Bauteile unter Einsatz teurer Lithografie-Verfahren produziert. Unser Projekt „Smart-Array“ soll zeigen, wie gedruckte, flexible MR-Sensoren zur berührungslosen Positionsmessung mittels großflächigen 1D- und 2D-Sensorarrays auf Polymerfolien über Siebdruck und Lasersinterung kostengünstig hergestellt und eingesetzt werden können. Anwendungsfälle sind die Fremdkörperdetektierung beim induktiven Laden oder die Positionserkennung und prädiktive Instandhaltung von Linearmotoren. Am Fraunhofer IKTS wurden solche Sensoren auf flexiblen Substraten wie Polymerfolien bereits in größerer Zahl gefertigt und getestet. Bis zu 24 Sensoren wurden als 1D-Array innovativ verschalten und diese Sensorfolie soll auf Messen als Demonstrator gezeigt werden. Zudem soll ein Workshop mit Industrie- und Wissenschaftsvertretern organisiert werden.

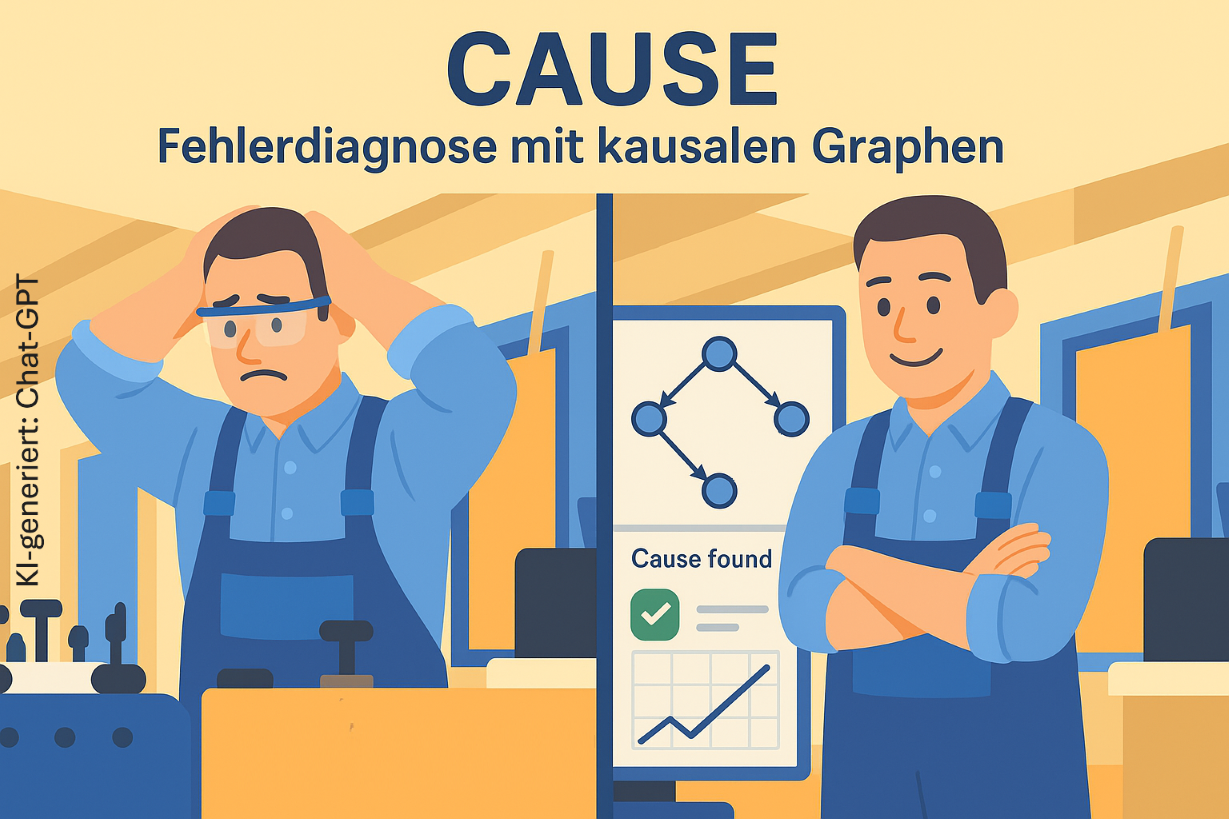

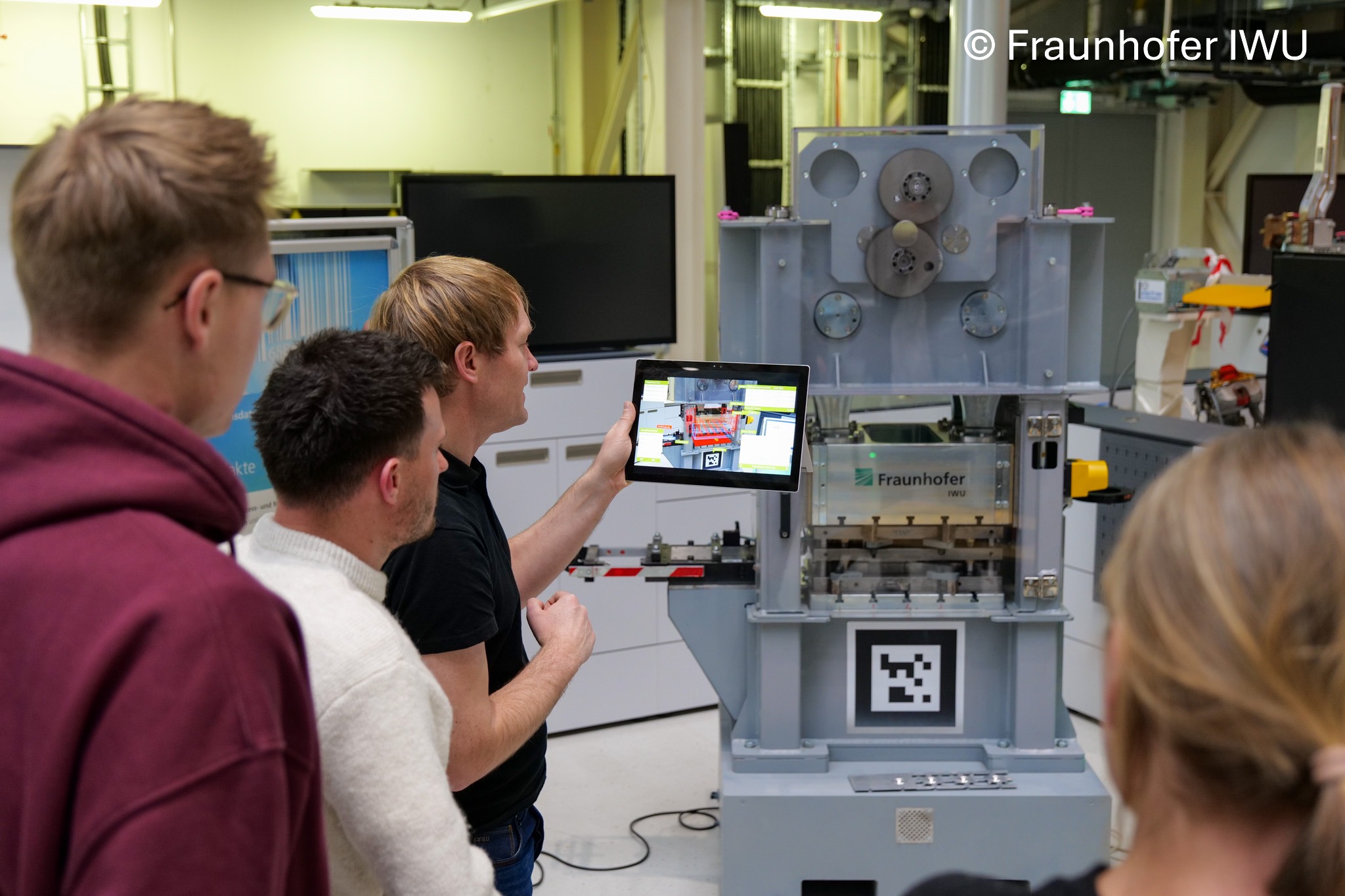

Mit CAUSE werden Produktionsstörungen schneller behoben und ihre Ursachen nachvollziehbar gemacht. Herzstück ist ein interaktiver kausaler Graph, der Ursache-Wirkungs-Beziehungen in Maschinendaten sichtbar macht. So erkennen Anwender nicht nur, dass ein Fehler auftritt, sondern warum. Sie verstehen, wie Empfehlungen entstehen, und können diese mit ihrem eigenen Wissen kombinieren – statt sich auf eine Black-Box-KI zu verlassen.

Die zugrundeliegenden Methoden zur Kausalanalyse wurden im Fraunhofer-Projekt KausaLAssist entwickelt und erfolgreich auf reale Maschinendaten angewendet. CAUSE baut darauf auf und entwickelt eine Benutzeroberfläche als IP-Showcase, die den gelernten kausalen Graphen und darauf aufbauende Analysen interaktiv erfahrbar macht. Perspektivisch soll CAUSE in ein digitales Assistenzsystem überführt und zur Basis einer Fraunhofer-Ausgründung werden, um datengetriebene Ursachenanalyse in der Industrie breit nutzbar zu machen.

Die finale Zielstellung dieses Vorhabens ist die Realisierung einer internationalen ISO-ASTM-Norm für die CharAM-Charakterisierungsmethodik, die am Fraunhofer IKTS entwickelt wurde. Diese Methodik ermöglicht eine ressourcen- und zeitsparende Bestimmung mechanischer Kennwerte als Funktion der Bauteilausrichtung bei der Herstellung und hat ihre Wirksamkeit in vielen Projekten unter Beweis gestellt.

Als nächster Schritt zur Generierung einer internationalen Norm soll im Rahmen dieses Projekts ein Ringversuch vorbereitet, wozu die Erstellung der erforderlichen CharAM-Prüfkörper, einschließlich ihrer Formgebung, thermischen Prozessierung und 3D-Scan, gehört. Zudem wird eine Prüfvorschrift in enger Zusammenarbeit mit der MU Leoben erarbeitet. Die Koordination und der Versand der Prüfkörper sowie der Prüfvorschrift an alle Partner des Ringversuchs sind ebenfalls zentrale Aufgaben, um eine reibungslose Durchführung auch in den Monaten nach diesem LZ-Projekt zu gewährleisten.

Das Projekt LOKI zielt auf die Entwicklung eines neuartigen Schutzdüsendesigns ab, das durch einen ge-zielten Argongaswirbel eine effizientere Abschirmung beim Schweißen reaktiver Metalle, wie beispiels-weise Titanlegierungen, ermöglicht. Bisherige Lösungen erfordern entweder geschlossene Kammern, die kostspielig und zeitaufwendig sind, oder sie verbrauchen große Mengen an Inertgas, wodurch sich ihre Wirtschaftlichkeit reduziert. Der neue Ansatz zielt darauf ab, den Sauerstoffgehalt im geschützten Volu-men auf unter 100 ppm zu senken, den Argonbedarf zu minimieren und gleichzeitig ein größeres Schutz-volumen mit einer kompakteren Düsengröße zu erreichen. Diese Innovation eröffnet ein beträchtliches Marktpotenzial für die entwickelte Düse, da sie die Schutzqualität und Prozesssicherheit von Titanlegierun-gen erhöht und die Betriebskosten senkt. Die Düse wird an die meisten Lichtbogenschweißbrenner für Schweiß- und additive Fertigungsprozesse anpassbar sein.

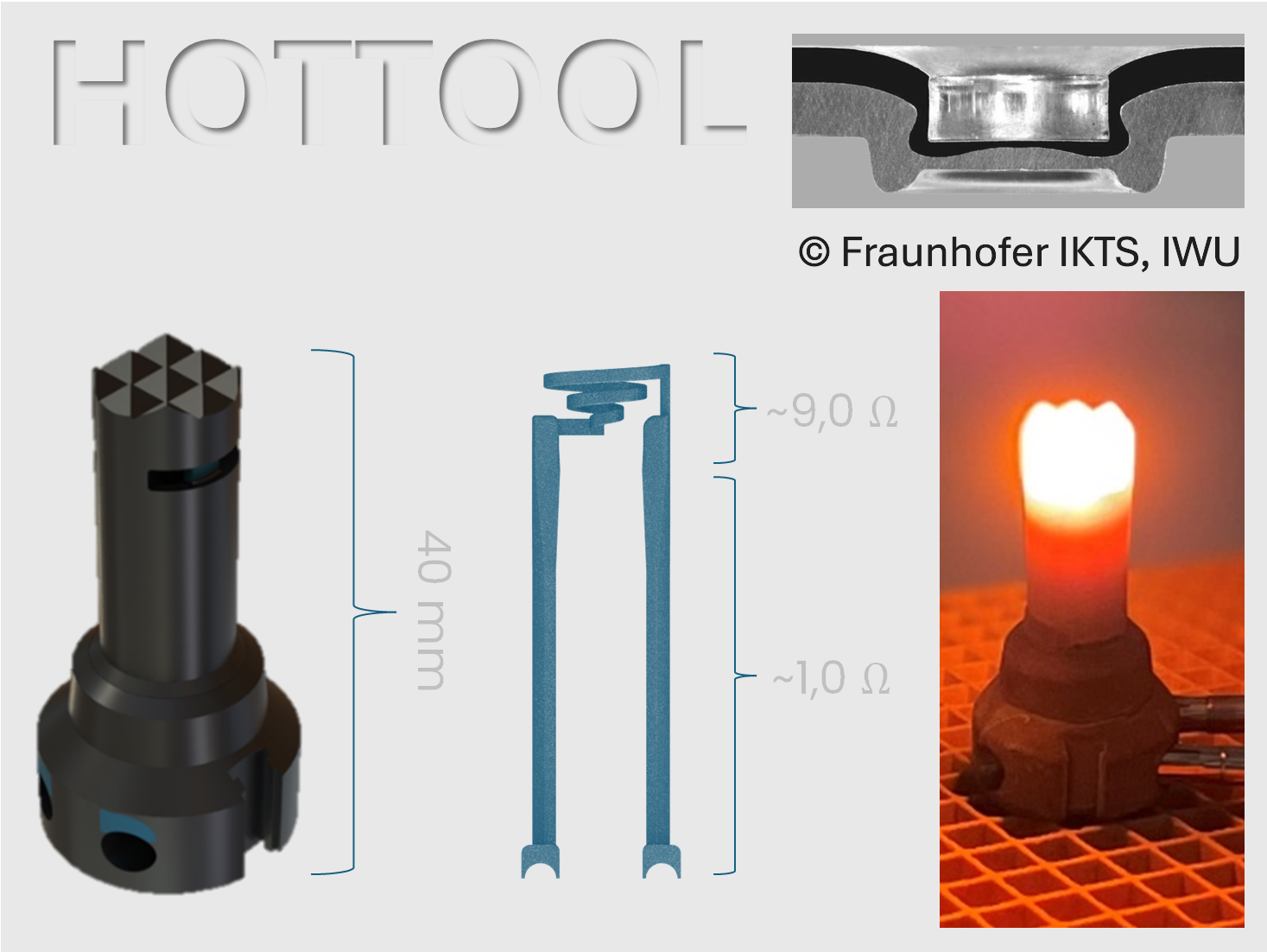

Umformende Fügeprozesse, wie zum Beispiel das Clinchen, sind in der Automobilindustrie und im Maschinenbau essentiell für die effiziente Fertigung von Mischbaustrukturen. Bei bestimmten Werkstoffen ist eine Erwärmung vor dem Umformen vorteilhaft. Die Additive Fertigung (AM) von Hochleistungskeramiken (HLK) und Multimaterialbauteilen ermöglicht direkt temperierbare Fügewerkzeuge aus HLK. Diese Werkzeuge erzeugen effizient Wärme und können Temperaturmessstellen enthalten. Dies ermöglicht die direkte Überwachung und Regelung der Temperatur. Die CerAM MMJ-Technologie des IKTS, speziell für AM von Multimaterialbauteilen entwickelt, bildet die Grundlage für die AMAREA Technology GmbH (2023). Das Vorhaben zielt auf die Realisierung und Validierung funktionalisierter Fügewerkzeuge aus HLK durch reale Fügeversuche am IWU, um das Potenzial dieser Entwicklungen am Beispiel des umformenden Fügeverfahrens Clinchen zu demonstrieren.

Die WEAM-Technologie des Fraunhofer IWU ermöglicht die vollautomatische Verbindung von Drahtkomponenten mit verschiedenen Substraten. Standarddrähte oder -litzen werden dabei von einem Polymer ummantelt, das elektrische Isolation bietet und die Verbindung zum Substrat herstellt. Diese Technologie ermöglicht die Herstellung von intelligenten, hochintegrierten Bauteilen mit Anwendungen in der Leistungselektronik, Sensorik und Aktorik. Der aktuelle Stand befindet sich auf TRL 6. Mit Unterstützung des Leistungszentrums soll die Technologie auf TRL 7 gebracht werden, indem ein Prototyp im operativen Umfeld demonstriert und auf Dauerfestigkeit getestet wird. Zur Evaluierung des Businessmodells und Analyse von Weiterentwicklungsoptionen soll der Deutsche Technologiedienst (DTD) beauftragt werden. Parallel dazu wird am IWU ein Businessplan erarbeitet. Damit soll die Basis für eine Ausgründung geschaffen werden, welche WEAM zur Marktreife bringt und kommerziell verfügbar macht.

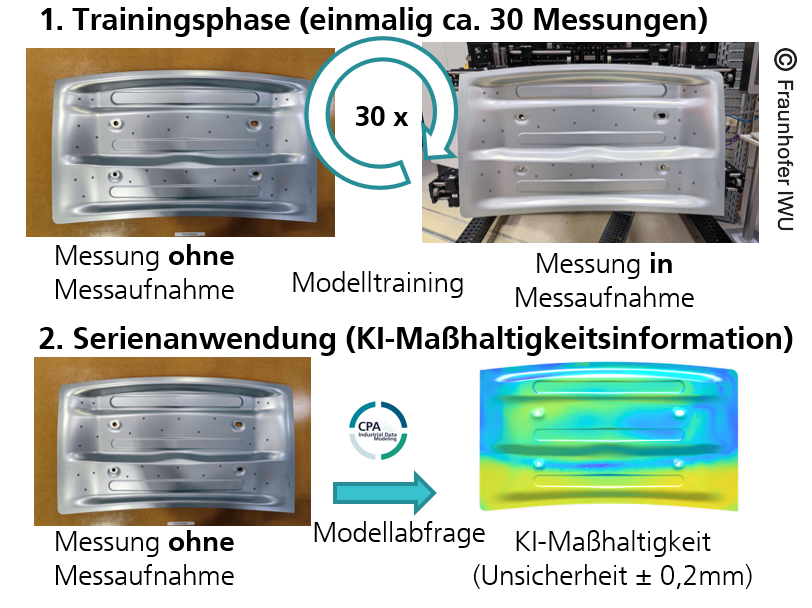

Wieder einmal packt Fraunhofer die Probleme der Industrie direkt an der Wurzel. „Industrie 4.0“ und „Machine Learning“ bieten große Potenziale, benötigen dafür jedoch die passenden Daten. Dabei wird häufig vernachlässigt, dass die Datenbeschaffung und -lagerung, sowie die Modellbildung nicht dem Selbstzweck dienen, sondern zu konkreten Kosteneinsparungen führen müssen. Mit MetaMess substituieren wir teure, absolutgenaue optische Messanlagen durch preisgünstige Linienlaser, speichern hunderte Megabyte große Messprojekte in wenigen Kilobyte großen Kompressionsarrays und pressen den Messprozess in Transfer- oder Handlingoperationen.

Wir freuen uns auf die Gelegenheit, ab dem kommenden Herbst Interessierten aus den Bereichen der Messtechnik, der Blechverarbeitung, der Kunststoffindustrie und Weiteren unser Verfahren live am IWU Standort in Dresden zu präsentieren. Angestrebt wird zudem, dass das Verfahren neben unserem Use-Case an der IWU-Benchmarkbaugruppe - nach geringer Anpassung - auch an Partnerbauteilen verifiziert werden kann.

Mit dem patentierten In-vitro-Testsystem „ClicKit-Well“ steht ein seriennahes Prüfverfahren für standardisierte, quantifizierbare Materialtests kurz vor dem Markteintritt. Ursprünglich für Biokompatibilitätsstudien entwickelt, eröffnet sich im Mikrobiologie-Markt ein zusätzliches, vielversprechendes Anwendungsfeld – insbesondere bei der Bewertung antimikrobieller Oberflächen, die seit COVID-19 stark an Relevanz gewonnen haben. Ziel von TRACe-M ist es, das „ClicKit-Well“ als neues Standardtestsystem in der Mikrobiologie zu etablieren, die bestehende Lücken in der quantitativen Vergleichbarkeit unterschiedlicher Materialien zu schließen und so die Grundlage für eine breite industrielle Nutzung zu schaffen. Nutzen Sie die Gelegenheit, sich frühzeitig als Partner, Anwender oder Lizenznehmer einzubringen. Ein kurzes Video vermittelt Ihnen einen ersten Eindruck von Funktion und Anwendung des Systems: https://www.youtube.com/watch?v=M3KKgVONlBg. Gerne informieren wir Sie über Kooperationsmöglichkeiten und nächste Schritte.

Im Vorhaben "PCR-Chip Demonstrator" wollen wir einen niederschwelligen Zugang zur molekularen Diagnostik ermöglichen. Molekulare Diagnostik, d.h. die Detektion von spezifischen DNA-Molekülen, erlaubt unter anderem den schnellen Vorort-Test auf Krankheitserreger. Hierfür werden wir einen existierenden PCR-Chip, der den grundlegenden Prozess der DNA-Vervielfältigung in einem miniaturisierten Format realisiert, zu einem Entwicklungs-Kit weiterentwickeln. Dieses soll zum einen die Leistungsfähigkeit des Chips demonstrieren, aber vor allem zu eigenen Experimenten mit der Technologie befähigen. Gemeinsam mit potenziellen Kunden wollen wir konkrete, analytische Fragestellungen auf die Chipplattform übertragen und so gemeinsam neue Anwendungen erschließen. Der PCR-Chip Demonstrator wir u.a. zum Chemnitzer Seminar „One Health“ (3./4.09.25) und auf dem ENAS-Messestand zur Compamed (17.-19.11.25) live zu erleben sein.

Bohren, Fräsen und andere Zerspanprozesse gehören nach wie vor zu den wichtigsten Verfahren in der industriellen Fertigung. Für eine moderne und effiziente Fertigung ist es notwendig, Werkzeugbruch bzw. den Bruch einzelner Werkzeugschneiden im Prozess zuverlässig und automatisiert zu erkennen. Existierende Systeme sind jedoch kosten- bzw. wartungsintensiv, produzieren häufig Fehlalarme oder können einen Bruch erst nach dem eigentlichen Zerspanprozess detektieren.

Am Fraunhofer IWU wurde ein innovativer Algorithmus entwickelt, welcher adaptiv, d.h. ohne spezielle Trainingsdaten oder Referenzkurven, auf Basis existierender maschineninterner Daten zuverlässig Werkzeug- sowie Schneidenbruch erkennen kann. Ziel des Projektes ist es, den an Offline-Daten erprobten Algorithmus an einer Maschine im Versuchsfeld zu implementieren, so dass das System zur Schneidenbrucherkennung online erprobt und demonstriert werden kann.

Ultraschalltechnologie ist in vielen Bereichen unverzichtbar – von der zerstörungsfreien Bauteilprüfung über medizinische Bildgebung bis hin zur Gestenerkennung im Automobilbereich. Unser Ziel ist die Bereitstellung leistungsfähiger, kostengünstiger und vielseitig einsetzbarer Ultraschallwandler auf Basis der PMUT-Technologie (Piezoelectric Micromachined Ultrasonic Transducer).

Unsere Aluminiumnitrid-basierten PMUTs zeichnen sich durch eine hohe Effizienz, Langlebigkeit und flexible Anpassung an verschiedene Anwendungen aus. Durch ihr hohes Miniaturisierungspotential und die Möglichkeit zur Serienfertigung bieten sie eine wirtschaftliche Alternative zu konventionellen Ultraschallwandlern.

Im Projekt des Fraunhofer ENAS werden gehauste PMUT-Evaluierungsmuster entwickelt, die potenzielle Anwender in ihrer spezifischen Anwendung testen können. Damit wird der Einstieg in die Technologie erleichtert und neue Möglichkeiten für Industrie und IoT eröffnet.

Weitere Informationen zu unseren PMUT-Varianten und deren Eigenschaften finden sich im Whitepaper.

Additive Fertigung: Ist Ihr Teil machbar?

Das Leistungszentrum bietet ein breites Portfolio moderner Produktionstechnologien – darunter die additive Fertigung (AM) oder hybride Verfahren. Dank der Designfreiheit ermöglicht AM die Herstellung innovativer, hochfunktionaler und zuverlässiger Komponenten. Besonders Branchen wie die Luft- und Raumfahrt sowie die Medizintechnik profitieren hiervon. Doch für kleine/mittlere Unternehmen sind die hohen Investitionskosten und der Einarbeitungsaufwand oft eine Hürde. Um den Einstieg zu erleichtern, startet das Leistungszentrum einen Innovationswettbewerb für Prototypen sächsischer Unternehmen:

Sie erhalten eine Machbarkeitsbewertung und der anspruchsvollste, herstellbare Prototyp (Materialwert bis zu 2.000 €) wird kostenfrei gefertigt und auf Fachmessen präsentiert. Nehmen Sie jetzt teil!

Die Oberflächenstrukturierung mittels gepulster Laser ermöglicht die gezielte Funktionalisierung von Materialien, ohne zusätzliche Beschichtung. Die erzeugten Mikrostrukturen behalten die mechanischen Eigenschaften des Grundmaterials bei, während zusätzliche Prozessschritte entfallen. Entscheidend für die Qualität ist die stabile Prozesssteuerung, da Parameterschwankungen diese beeinflussen und die Funktionalisierung beeinträchtigen können. In zwei öffentlich geförderten Projekten hat das Fraunhofer IWS Monitoring-Ansätze entwickelt, die auf der Analyse akustischer Prozessemissionen basieren. Diese ermöglichen die Früherkennung von Schwankungen während der Mikrostrukturierung und deren Ausgleich in Echtzeit. Das Vorhaben zielt auf die Integration dieser Technologie in eine kompakte, modulare Monitoring-Einheit, die in bestehende Laseranlagen integriert werden kann.

Die Partner des Leistungszentrums SPM haben ein umfassendes Schulungsangebot entwickelt, das den Forschungstransfer unterstützt. Im Einklang mit den Zielen der Fraunhofer-Gesellschaft werden Forschungsergebnisse für die Industrie aufbereitet. Diese Schulungen tragen bereits wesentlich zu den Industrieerträgen der beteiligten Institute bei.

Trotz verschiedener Marketingmaßnahmen wie Direct Mail und Kaltakquise waren die Buchungszahlen für die Schulungen bislang unterschiedlich. Recherchen zeigen ungenutzte Zielgruppen und Umsatzpotenziale. Das Kooperationsprojekt zielt darauf ab, die Akquisition im Bereich Weiterbildung und Wissenstransfer zu bündeln und zu optimieren.

Durch gezielte Marktansprache, insbesondere die Nutzung von Weiterbildungsplattformen, soll die Sichtbarkeit des Schulungsangebots für Industriekunden erhöht werden. Dies fördert den Wissens- und Technologietransfer sowie die Akquise neuer Partner und Projekte.